Болевые точки производственной логистики

Как можно сэкономить свыше 100 млн тенге в год, используя технологии?

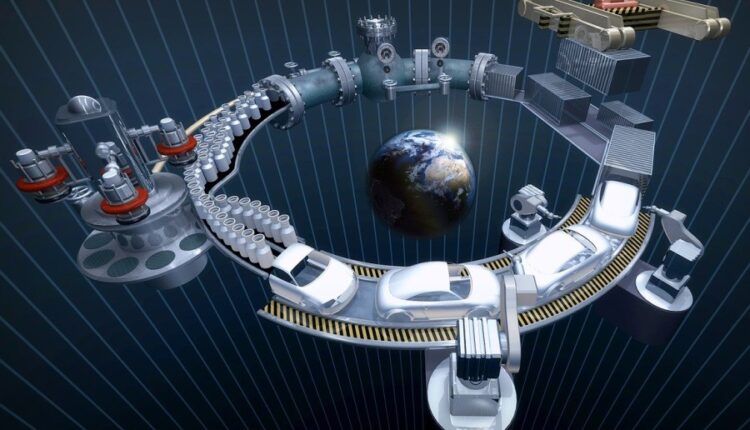

Информационные системы для управления складской деятельностью и современные цифровые складские технологии позволяют не только повысить эффективность процессов, но и минимизировать влияние на них человеческого фактора. О том, как можно сэкономить свыше 100 млн тенге в год, используя технологии, рассказываем в этой статье.

Что не так в складской логистике?

В качестве примера мы будем рассматривать предприятие по производству цемента. Помимо сырья для производства продукции на заводе хранятся запчасти для ремонта оборудования, упаковка (мешки, паллеты, биг-беги), а также материалы, сопровождающие производство. Что-то из ТМЦ хранится на центральном складе, что-то — на цеховом, а что-то — в кладовках.

Не всегда менеджеры завода и цеховые мастера точно знают, где именно находится та или иная запчасть или упаковка с расходным материалом, кто является ее потенциальным потребителем внутри предприятия, когда и как она попала на склад, каковы ее сроки годности, не просрочены ли сертификаты и т. д. Запчасти и расходники при этом могут быть разбросаны по всему заводу, и если что-то потребуется, их поиск занимает достаточно много времени и нередко затруднен — приходится вручную просматривать склад, чтобы отыскать нужное. И если требуемая запчасть не нашлась, ее снова заказывают, оплачивают, ждут доставку. Впоследствии может выясниться, что нужные ТМЦ на предприятии были, но хранились совсем не там, где их искали, поэтому пришлось пойти на дополнительные издержки. При этом возникли простои, сорвалась отгрузка заказов и пр.

Как видим, из-за неэффективного управления ТМЦ на производстве возникают неликвиды. Их стоимость на достаточно крупном предприятии может достигать десятков миллионов тенге, а то и больше. А это, согласитесь, немалые «замороженные» оборотные средства. Потери от списания ТМЦ на примере цементного завода по причине истечения срока годности (срока действия сертификатов или разрешений), либо по утрате потребительских свойств (вследствие несоблюдения принципа FEFO) могут составлять около 14-16 млн тенге.

Решить проблемы в складской логистике помогают современные подходы к ее оптимизации и технологические инструменты.

Внедрение WMS-системы управления складом позволит контролировать сроки годности и осуществлять партийный учет отдельных ТМЦ, а это, в свою очередь, сведет потери к минимуму. Таким образом суммарный положительный эффект может составлять более 20 млн тенге, если мы рассматриваем тот же пример производства цемента.

«Внедрения систем класса ERP зачастую бывает недостаточно. Грамотное планирование закупок сырья и материалов, необходимых для собственно выпуска продукции, конечно, повышает эффективность производств. Однако при этом далеко не всегда исчезают проблемы в смежных контурах, связанных с производственной логистикой, в процессах технического обслуживания и ремонта оборудования (ТОиР или ТОРО), а также в управлении складами готовой продукции и ее отгрузкой», — комментирует генеральный директор компании Awara IT Kazakhstan Михаил Нам.

Складские проблемы в ТОиР

Процессам ТОиР, как и большинству других функций, поддерживающих производство, руководство зачастую уделяет недостаточное внимание. Эти функции не всегда выделены в отдельные контуры, а их процессы не оптимальны и недостаточно автоматизированы.

В результате возникают проблемы — техника и оборудование нередко простаивают:

— Необходимые для ремонта запчасти не были своевременно заказаны и доставлены тем внутренним потребителям, которые в них нуждаются.

— Запчасти в наличии имелись, однако найти их вовремя не удалось.

— Необходимые запчасти имелись внутри группы предприятий в другом юридическом лице. Но в связи с непрозрачностью ТЦМ для всей группы предприятий они закупались повторно, и предприятие потеряло время на ожидании поставки нужных запчастей.

Ключом к решению проблем с ТМЦ для ТОиР является оптимизация и автоматизация связанных с ними бизнес-процессов. Главная идея при этом заключается в том, чтобы централизовать обеспечение запасами и контроль за их потреблением, а для этого — консолидировать обработку заявок и запросов с мест и выстроить централизованную закупку и доставку ТМЦ внутренним заказчикам.

Система WMS с маркировкой (к примеру, RFID или простой штрих-код) на складе готовой продукции приводит к сокращению времени на складские операции (размещение, подбор, инвентаризация) до 30%, что в свою очередь выражается в экономии около 70-75 млн тенге в год для рассматриваемого примера цементного завода.

В качестве еще одного примера приведем использование листов хранения в сочетании с различными видами маркировки и мобильными терминалами, которые помогают быстро и точно распределять запчасти и другие ТМЦ, перемещая их на ближайшие к потребителям склады. Важно при этом обеспечить интеграцию складских процессов на производстве и процессов ТОиР, а также информационных систем, которые эти процессы автоматизируют. Впрочем, и здесь могут скрываться подводные камни, поскольку, например, к выстраиванию эффективных процессов ТОиР невозможно подойти, если еще не решена должным образом задача управления запасами.

К решению проблем в производственной логистике можно привлечь внешних экспертов. Необходимо найти таких, кто в качестве ИТ-инструментов предложит использовать широкий спектр новейших технологий, таких как:

— платформы приложений Microsoft (Dynamics 365, Dynamics AX, Dynamics NAV, Power BI и др.);

— собственные разработки;

— инновационные решения других производителей.

Проблемы на складах готовой продукции

Немало проблем возникает на складах готовой продукции, для которой требуется обеспечить учет по партиям или отследить сроки годности самой продукции или сертификатов, имеющих ограниченный срок действия. Как правило, такие товары имеют дискретный вид — например, отгружаются в пакетах, мешках, ящиках, коробках, на паллетах и пр. Подобная картина нередко встречается на предприятиях пищевой промышленности, заводах, производящих лакокрасочную продукцию, строительные смеси и на многих других производствах.

«Этим предприятиям важно понимать, кому из заказчиков какие именно партии товара были отправлены. Для этого необходимо тщательно отслеживать логистические операции в зонах готовой продукции, в том числе — в точках, где происходит непосредственно отгрузка. Иначе может возникнуть ситуация, когда, например, предприятие отправит кому-то из заказчиков не ту продукцию или партию, которая ему требовалась. В этом случае есть риск не только штрафных санкций, но и разрыва контракта с заказчиком. Если недовольный клиент предаст инцидент огласке, возможны и немалые репутационные издержки», — прокомментировал Константин Савергин, директор практики логистических решений компании Awara IT Kazakhstan.

В результате подготовки и внедрения WMS на складах обязательно выявляются невостребованные ТМЦ, сумма которых может достигать более 10 млн тенге, а это, в свою очередь, может составлять значительный процент от общей суммы запасов.

В зависимости от специфики продукции схемы контроля партионности могут быть разными. Чаще всего применяется схема FEFO. Если партионный учет не требуется, обычно используется схема FIFO. Решить проблемы, связанные с партионным учетом, помогает использование различных видов маркировок, в том числе — меток RFID и QR-коды. Если, например, снабдить каждую упаковку товара (паллету или коробку) отдельным QR-кодом, то, отсканировав ее, заказчик товара сможет получить информацию о конкретной партии продукции, включая сроки годности и другие значимые данные. Такой подход помогает укрепить взаимодействие с заказчиками и повысить их лояльность.

Чтобы оптимизировать и автоматизировать логистические процессы, охватывающие склады готовой продукции и терминалы отгрузки, предприятия, как правило, привлекают профессионалов. Их задача — предложить наиболее эффективный опыт управления складской логистикой, а также современные подходы и инструменты, направленные на ее улучшение.

Комментарии закрыты.